坑道钻机如何预防泥浆漏失情况

发布时间:

2018-06-25

作者:

来源:

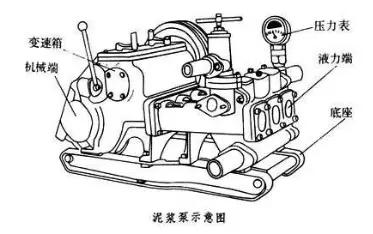

在泥浆钻进过程中,经常遇到泥浆漏失的现象。由于漏失,不仅增加泥浆的消耗,严重时还会引起井孔坍塌、掉块、卡钻、埋钻等事故。在有些地区有时泥浆漏失又往往是发现含水层的预兆。因此,在钻进过程中发生泥浆漏失,必须仔细判断,分别对待。一、泥浆漏失的原因埋钻事泥浆漏失有两种情况。一种是钻至一般含水层,泥浆缓缓渗漏,这是正常现象。另一种情况是遇到岩石裂隙或溶洞,泥浆大量漏失。本节所指是后一种情况。 发生泥浆漏失

在泥浆钻进过程中,经常遇到泥浆漏失的现象。由于漏失,不仅增加泥浆的消耗,严重时还会引起井孔坍塌、掉块、卡钻、埋钻等事故。在有些地区有时泥浆漏失又往往是发现含水层的预兆。因此,在钻进过程中发生泥浆漏失,必须仔细判断,分别对待。

一、泥浆漏失的原因

埋钻事泥浆漏失有两种情况。一种是钻至一般含水层,泥浆缓缓渗漏,这是正常现象。另一种情况是遇到岩石裂隙或溶洞,泥浆大量漏失。本节所指是后一种情况。

发生泥浆漏失的主要原因:一是泥浆使用不当;二是钻进操作不慎;三是地质条件不佳。泥浆使用不当造成的漏失,是泥浆所造成的静水柱压力超过岩层压力及岩层空隙阻力,如钻孔穿过砂砾层、坡积层、基岩风化层时,常发生此种漏失,一般漏失不太严重。钻进操作不慎,是提升或下降钻具过猛、修孔、扩孔、或地质条件不佳,是地层空隙大、渗透性好,或地层有裂隙、溶洞等造成的漏失。由于地质条件不同,漏失的程度也不一样。有时由于漏失大量消耗冲洗液,但孔口还能够返水;有时孔内有一定的水位,但孔口不能返水,说明漏失地段在孔壁;也有时突然漏失,孔内没有水位,说明是孔底漏失。

二、泥浆漏失现象

1、泥浆池液面下降,泥浆量减少。

2、井孔返出的泥浆量减少,严重时有进无出。

三、泥浆漏失的处理

1、一般第四纪地层漏失发生在钻孔浅部,如漏失不太严重,用粘度50~60秒的稠泥浆钻进即可堵住。如果孔内有坍塌现象,可投些粘土球,捣实后继续钻进。

2、裂隙漏失不严重时,将泥浆粘度提高至70~80秒,适当提高泥浆的静切力后继续钻进。当泥浆不再漏失时,再换正常泥浆钻进。

3、严重的泥浆漏失,除了适当提高泥浆粘度、增加静切力外,还可以投入粘土球或在泥浆中加入填充物质,制成堵漏泥浆,如锯末泥浆、锯末碱剂泥浆、石灰乳泥浆、水泥泥浆等,以增加泥浆的流动阻力,充填裂隙,达到堵漏目的。

四、堵漏泥浆

1、石灰乳泥浆:在泥浆中加入一定数量的熟石灰,搅拌均匀,泵入孔内;或以石灰、锯末、泥浆按比例混合,注入孔内,静止2~4小时即可钻进,此法用于处理裂隙、断层和风化破碎带等一般漏失层和严重漏失层的堵漏。石灰乳泥浆配比见下面表格,需在漏失层取水时,可采用酸化解堵。

石灰乳泥浆配比

| 泥浆情况 | 配方比(泥浆:石灰:锯未) | 粘度(秒) | 静切力(毫克/厘米) | 失水量(厘米/30分) | 比重 | 注送方式 |

| 原浆 | 1:00:00 | 18~20 | 6 | 20 | 1.1~1.5 | - |

| 加熟石灰 | 10:01:00 | 70~80 | - | - | 水泵送入 | |

| 加熟石灰 | 3:01:00 | 110~120 | - | - | 孔口注入 | |

| 加石灰、锯未 | 100:2~4:1.5 | - | - | - | 孔口注入 |

2、锯末碱剂泥浆:选膨胀性较大的锯末,用烧碱浸泡后,加入泥浆中,在一定泵压下将锯末压入地层。适用于处理较大裂隙、断层、破碎带等承压水头不高的含水层的泥浆漏失。锯末碱剂泥浆配方见下面表格。

锯未碱剂泥浆配方

| 材料 | 配方比(烧咸:锯未) | 浸泡时间(小时) | 加入量(%) | 注送方式 |

| 杉木、白杨、桦木等锯未 | 2:10 | 24~48 | 20 | 水泵注入 |

3、水泥泥浆:在泥浆中加入1%的水泥,泥浆的粘度会急剧上升,用于处理一般性裂隙漏失。在漏失较严重的裂隙、破碎地带地层,可采用泥浆水泥的配合比为1:0.5~1,搅拌均匀后泵入孔内,待凝固后即可钻进。水泥泥浆只限应用于不取水的漏失层。

五、堵漏方法

1、锯末堵漏:裂隙、破碎地层产生的较严重漏失,一般泥浆堵漏难于解决问题,用锯末处理堵漏,可见效果。具体方法是:先将锯末晒干,清除木屑杂物,经6~8孔/厘米2的筛子分选后,伴随孔口泵入的清水,将锯末缓缓投入直至孔内水位升高至孔口为止。暂停5~10分钟,若停泵后水位下降,再继续投入锯末,反复2~3次,必要时将孔口封闭送水,通过泵压使锯末挤入裂隙层中;然后即可以用泥浆护孔继续钻进。

2、粘土球堵漏:将粘土加纤维物如锯末、麻刀等拌匀、打熟,按钻孔直径要求成球,(一般为50~80毫米),使之风干,由孔口投入,每次投入高度为0.5~1.0米左右,下钻具捣实即继续钻进。操作中需注意:找准漏失段位置;防止泥球中途蓬住;初期钻进宜用慢转速,小泵量;如漏失段太长,应分次投入粘土球,逐次捣实,总投入量必须超过漏失段高度。

3、注入谷壳、锯末泥浆:谷壳和锯末要过筛,加量为泥浆的10~15%,原浆的粘度要在30秒以上。

4、注入水泥泥浆:首先将钻杆下至离漏失层顶部约30米处,泵入一定数量的水泥泥浆,替入计算好的泥浆量,然后将钻杆上提20~30米,用少量泥浆清洗钻杆。下一步做法视漏失速度的大小而定。如果漏失严重,则可让水泥泥浆在液注压力的作用下漏进地层;如漏失不严重,则需要适当加压,使水泥泥浆进入漏失地层。加压的方法有两种:一是关井憋压;一是循环加压。循环加压的原理是利用循环时所增加的泥浆流动压力将水泥泥浆挤入漏失层。

5、注石灰乳泥浆:先搅拌出粘度18~20秒、静切力6毫克/厘米2、失水量20厘米2/30分以下、比重1.1~1.5的普通泥浆。再将生石灰经水浸后,变成粉末状的熟石灰。把熟石灰按熟石灰:泥浆=1:3的比例加入泥浆中,边加边搅拌。石灰全部溶解时,泥浆粘度可达110~12秒。用泥浆泵送入孔内,静止1~2小时即可堵住。如果是轻微漏失,则石灰:泥浆可取1:10,泥浆粘度为70~80秒,堵漏效果也较好。

六、处理泥浆漏失的注意事项

1、发生泥浆漏失后应详细分析情况,对于不是含水层的漏失层,应当是钻过一层,封堵一层;若漏失层为开采含水层时就不能堵漏,而要考虑下管成井;若漏失层为含水量,但并非本井取水的目的层,为了继续钻进而又不损含水层,可采用石灰乳泥浆封堵。

2、发现泥浆漏失,要密切注意漏失速度,尽可能使井内维持一定的液面高度,并立即采取堵漏措施,否则泥浆漏光,就会引起其他复杂情况。当漏速较大时,可采取反复灌泥浆的办法,维持孔内有一定的液面。

3、打入孔内的堵漏泥浆,其失水量要小,泥饼要薄。提高粘度、降低比重的幅度不宜过猛,以防憋漏和塌孔。

七、泥浆漏失的预防措施

1、在渗透性较小的地层钻进,泥浆漏失时可以防止的。主要措施是调整泥浆性能,如适当提高粘度,在保证井孔不塌的情况下降低比重。

2、在靠近易漏失的层位附近,下钻速度不要太快,开泵操作不要猛,必要时分段循环泥浆以减小开泵的泵压,防止憋漏地层。

3、钻穿漏失层以前要储备好井筒容积两倍以上 的泥浆,其性能与井内泥浆相似,粘度宜高于井中泥浆5~10秒。

4、准备好堵漏物质,如锯末、谷壳(要过筛),粘土球等。

关键词:

前一页

下一页

上一页:

下一页: